Olá pessoal que acompanha o site dos Nobres do Grid, Olá pessoal que acompanha o site dos Nobres do Grid,

Como falei na coluna do mês anterior, os sistemas de direção assistida começaram a ser estudados ainda na década de 20 e que continuam em processo constante de evolução. Uma vez que os revolucionários comandos que vimos no final do artigo passado não conseguiram conquistar o mercado, os engenheiros dos fabricantes de automóveis focaram seus esforços em diminuir os esforços... dos motoristas! A direção hidráulica não era nenhuma novidade ou mistério. No Sec. XIX ela já havia sido usada, mas o primeiro sistema comercialmente assumido foi instalado em 1903, no caminhão Columbia, de 5 toneladas. Contudo, o sistema não era simples e era sujeito a alguns problemas. Em todo caso, foi útil. Nos tanques da I Guerra mundial já havia tecnologia neste sentido. Foi na década de 20 que um sistema razoavelmente foi desenvolvido pelo engenheiro Francis Davis para a Pierce-Arrow, uma montadora da cidade de Buffalo, nos Estados Unidos. Logo o engenheiro foi contratado pela GM e, com mais recursos poder desenvolver seu invento, que foi de grande valia nos veículos militares americanos na II Guerra. Contudo, para a produção de sistemas aplicáveis nos veículos comerciais o custo continuava alto. Foi apenas em 1951 que o primeiro carro de passeio saiu da montagem com um sistema de direção hidráulica: o Chrysler Imperial. Em 1952, a General Motors lançou uma versão do Cadilac com o sistema que Francis Davis desenvolvera 20 anos antes.

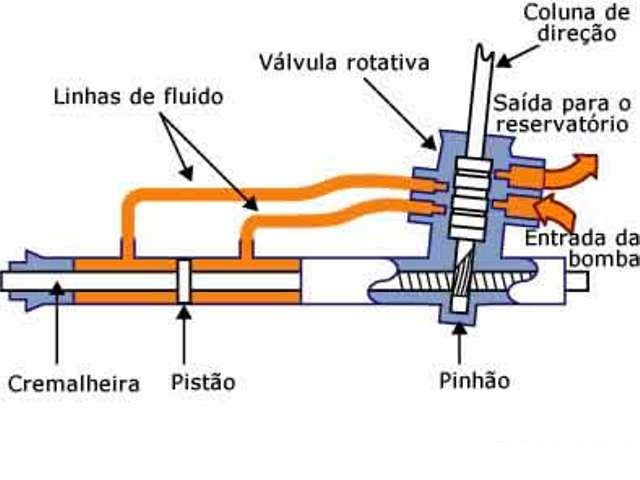

A estrutura básica da direção hidráulica e seus componentes pouco mudaram ao longo de décadas. Os sistemas em si eram um “upgrade” no que já existia em termos mecânicos, com algumas pequenas diferenças. Quando pinhão e cremalheira se encontravam, o desenho da cremalheira era um pouco diferente. Parte da cremalheira tinha acoplada a ela um cilindro com um pistão na porção intermediária. O pistão conectado à cremalheira possuía duas entradas de fluido, uma de cada lado do pistão. O fornecimento de fluido sob alta pressão forçava o movimento do pistão a um lado, o que por sua vez movimentava a cremalheira, proporcionando assistência hidráulica. No caso da direção hidráulica em um sistema de esferas recirculantes, o funcionamento dá-se de modo similar ao sistema de pinhão e cremalheira. Ele contém uma engrenagem sem-fim. Você pode imaginar a engrenagem em duas partes. A primeira parte é um bloco de metal com furo rosqueado. Esse bloco possui dentes de engrenagem em seu lado externo, os quais se acoplam na engrenagem que movimenta o braço pitman. O volante de direção se conecta a uma haste com rosca similar a um parafuso que se encaixa no furo do bloco. Quando o volante gira, o sem-fim gira com ele. Em vez de girar e penetrar ainda mais no bloco, como faria um parafuso comum, este é mantido fixo de modo que, quando ele gira, move o bloco, o qual movimenta a engrenagem que gira as rodas. A assistência vinha através do fornecimento de fluido sob alta pressão a um lado do bloco.

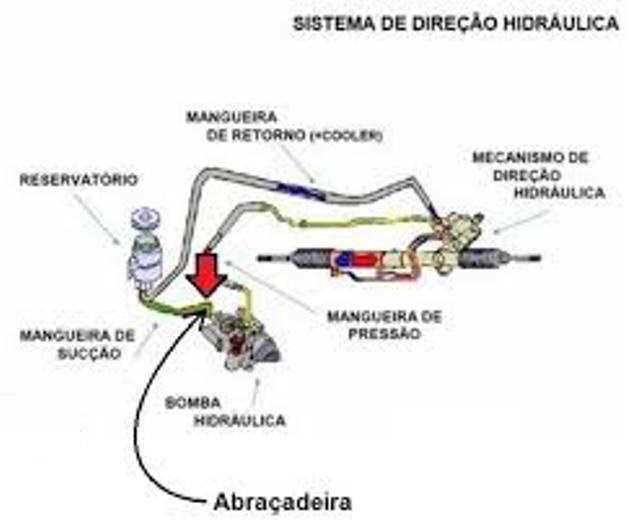

Diagrama do sistema básico de uma direção hidráulica. Há alguns componentes fundamentais da assistência de direção hidráulica, além do mecanismo de pinhão e cremalheira ou de esferas recirculantes. Bomba: A energia hidráulica para a direção é fornecida por uma bomba rotativa de palhetas. Essa bomba é acionada pelo motor do carro por meio de uma polia e correia. Ela contém um conjunto de palhetas retráteis que giram no interior de uma câmara oval. À medida que as palhetas giram, elas sugam o fluido hidráulico sob baixa pressão da linha de retorno e o forçam para a saída sob alta pressão. A vazão fornecida pela bomba depende da rotação do motor do carro. A bomba deve ser projetada para fornecer uma vazão adequada quando o motor estiver em marcha lenta. Como resultado, a bomba movimenta muito mais fluido do que o necessário quando o motor funciona em rotações mais elevadas.

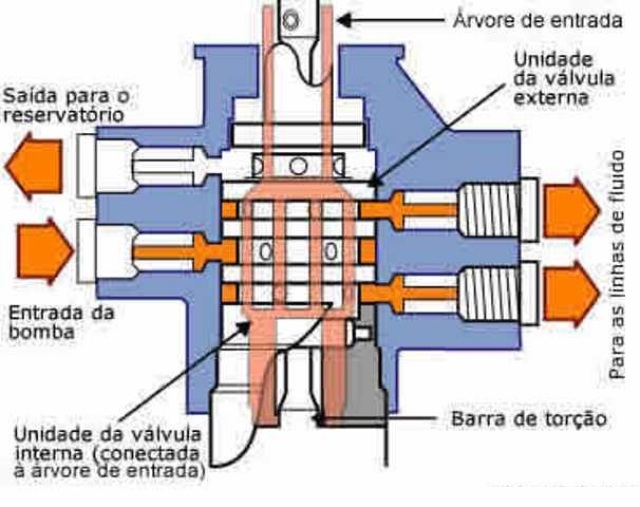

Diagrama básico de uma bomba do sistema de direção hidráulica. A bomba contém uma válvula de alívio de pressão para assegurar que a pressão não se eleve em excesso, especialmente em altas rotações do motor quando muito fluido é bombeado. Válvula rotativa: Um sistema de direção hidráulica deve fornecer assistência ao motorista somente quando ele exerce uma força sobre o volante (como quando inicia uma curva). Quando o motorista não faz força (como quando ele dirige em linha reta), o sistema não deve fornecer nenhuma assistência. O dispositivo que monitora a força exercida no volante de direção chama-se válvula rotativa. O fundamental na válvula rotativa é a barra de torção. A barra de torção é uma fina haste metálica que se torce quando um torque é aplicado a ela. A parte superior da barra está conectada ao volante e a parte inferior é conectado ao pinhão ou à engrenagem sem-fim (que vira as rodas), de modo que a quantidade de torque que atua na barra de torção é igual à quantidade de torque que o motorista utiliza para virar as rodas. Quanto mais torque o motorista usa para girar as rodas, maior será a torção da barra. A entrada a partir da árvore de direção forma a parte interna de um conjunto de válvula-carretel. Ela também se conecta à extremidade superior da barra de torção. A parte inferior da barra de torção se conecta à parte externa da válvula-carretel. A barra de torção também gira a saída da engrenagem de direção, se conectando ao pinhão ou a engrenagem sem-fim, dependendo do tipo de direção do carro. À medida que a barra se torce, ela gira o interior da válvula-carretel em relação ao lado externo. Como a parte interna da válvula carretel também está conectada á arvore de direção (e portanto ao volante de direção), a quantidade de rotação entre as partes interna e externa da válvula-carretel depende de quanto torque o motorista aplica ao volante. Quando o volante não está sendo virado, ambas as linhas hidráulicas fornecem a mesma quantidade de pressão à engrenagem da direção. Mas se a válvula-carretel é virada em um sentido ou outro, as passagens se abrem para fornecer fluido sob alta pressão à linha apropriada.

Diagrama de um sistema de direção hidráulica e seus componentes. De início a aceitação foi enorme, mas a realidade é que tal sistema era bem ineficiente e apresentava muitos problemas, o que levou as montadora a continuar investindo pesadamente na melhoria dos mesmos e em alternativas. Um exemplo: Como a bomba da direção assistida na maioria dos carros da época e – por incrível que pareça, muitos atuais – funciona constantemente, bombeando fluido o tempo todo, ela desperdiça potência. Essa potência desperdiçada se traduz em desperdício de combustível. Além disso, o sistema (vamos chamar de “convencional”) de direção hidráulica requer cuidados redobrados para que funcione adequadamente. Com os espaços cada vez menores para estacionar, o tráfego cada vez mais pesado, a direção hidráulica se tornou uma necessidade e não mais um item opcional quando vamos comprar um carro. Se você começar a ouvir ruídos ao esterçar a direção, além do volante ficar mais pesado, este é um claro sintoma de desgaste de peças do mecanismo. Alguns destes sintomas podem vir acompanhados de vazamentos de fluídos pelas mangueiras da bomba que tem como consequência a falta de fluído no reservatório, comprometendo todo o sistema. Óleo sujo e vencido pode ser uma das causas dos problemas, além do desgaste natural dos componentes da própria bomba hidráulica que com o tempo podem apresentar folgas excessivas. A bomba hidráulica possui diversos componentes complexos, entre eles; carcaça, (ou cabeçote), eixo, rotor, excêntrico e palhetas, mas dois deles são os principais causadores de ruídos, as palhetas e o excêntrico. As palhetas que correm dentro do excêntrico não sobem à medida que a rotação aumenta, devido a sujeira que se deposita nestes componentes. Com isso, formam-se bolhas de ar entre as palhetas e a carcaça da bomba, provocando um ruído “tipo rangido de porta” quando se vira o volante, indicando cavitação no sistema (formação de bolhas), deixando então a direção mais pesada.

Sistema Eletro-hidráulico. Geralmente quando aparecem estes sintomas, o reparo da bomba é trocado e o custo não chega a ser alto. Caso a bomba esteja muito gasta será necessário trocá-la por uma nova, o que aumenta o valor. Para evitar problemas, sempre verifique vazamentos no sistema quando fizer as revisões e confira sempre o estado da correia e da tensão além de adotar alguns cuidados ao dirigir. Não encostar em guias e calçadas e evitar “dar batente”, que consiste em manobrar com o volante no fim do curso para um dos lados. Verificar o nível do fluido e a qualidade do mesmo é vital. Se estiver escuro e sujo o melhor a fazer é trocá-lo. Cada veículo tem instruções para isso e varia entre 30 ou 40 mil km. Assim como todos os componentes dos carros foram sendo aperfeiçoados, os sistemas de direção também o foram. A direção eletro-hidráulica é um segundo estágio da evolução da direção assistida. Datado da década de 1990, este sistema é muito parecido com o hidráulico. A diferença é que, em vez de ser acionada com ajuda do motor do carro, a bomba hidráulica é acionada por um motor elétrico. No mais, o auxílio ao condutor é dado da mesma forma que a direção hidráulica, ou seja, quando o volante é movimentado o óleo sob pressão entra num cilindro localizado na cremalheira, movimentando um pistão, que ajuda a virar as rodas. A vantagem deste sistema é que não rouba potência do motor. A desvantagem é o preço, cerca de três vezes mais caro que o hidráulico puro. Um desafio que as montadoras precisaram enfrentar. Sistema EHPS: O sistema de direção eletro-hidráulica (EHPS – Eletric Hidraulic Power Steering) foi um importante avanço no sentido de suprir o sistema de direção hidráulica convencional com o objetivo de tornar mínimo o consumo de energia do veículo e ajustá-lo a uma melhor condução. Essa inovação vai trazer algumas vantagens em relação ao sistema de direção hidráulica convencional, podendo se destacar que a alta eficiência elétrica e mecânica traz como consequência um baixo consumo de potência do motor.

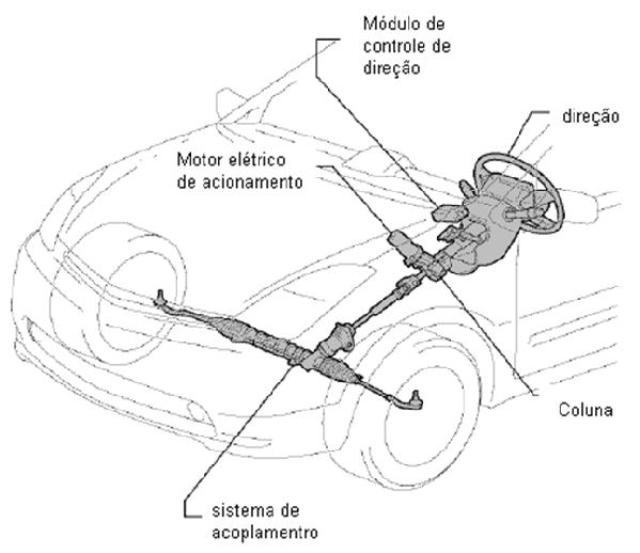

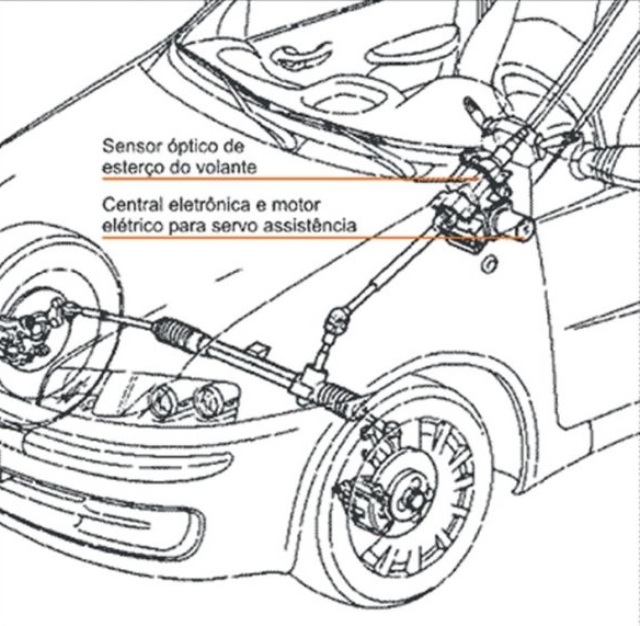

Diagrama de um sistema de direção elétrica. Além disso, ela tem vários modos de operação, com o modo repouso, que possibilitam a diminuição do consumo de energia; e todo sistema de direção eletro-hidráulica é fornecido por uma única empresa, o que torna o sistema mais otimizado com alto grau de confiabilidade. Também ser reduz a duração de remoção e instalação do componente, uma vez que são poucos componentes interligados e o grau de dificuldade de se realizar essa operação é mínimo. Como última vantagem está a gerência eletrônica completa, a qual permite utilizar estratégias de proteção contra temperaturas elevadas, sobre pressão, picos de tensão e corrente. Contudo, a tendência era se partir para um sistema completamente elétrico. A direção elétrica é um sistema independente do motor, totalmente elétrico, que tem por função auxiliar o motorista, reduzindo o esforço e proporcionando maior conforto para os motoristas e mais precisão nas manobras. Considerada ecologicamente correta, pois dispensa a tradicional bomba hidráulica e o fluido utilizados nos antigos sistemas de direção hidráulica, um carro com direção elétrica pode ter uma economia de combustível de até 5%, isso por que ela não consume potência direta do motor e não está ligada diretamente a ele por correia. Os veículos mais modernos, de forma geral, já são equipados com a direção elétrica, que possui sensores que informam a velocidade do veículo e a rotação aplicada pelo motorista ao volante a uma central de controle (UCE). A direção elétrica foi lançada em 1999 e nos primeiros anos o sistema de assistência elétrica já representava 4% das vendas, contra 30% em 2011. A projeção é que os carros com esse tipo de direção superem os 50% em 2015, muito por conta das legislações de redução de emissões de gases de efeito estufa em todo o mundo. Foram os italianos da FIAT os primeiros a colocar em prática o uso do novo sistema, em 2001. As vantagens da direção elétrica: Precisão nas manobras e redução do esforço físico, oferecendo maior leveza nas manobras com o carro parado, além de mais segurança quando o automóvel atingir velocidades mais altas, deixando o volante mais firme. Em termos de construção, apresenta melhor eficiência na utilização do espaço do compartimento do motor, oferece menos danos ao meio ambiente, maior flexibilidade de projeto e maior economia de combustível, tudo isso por conta da diminuição das perdas de energia do motor, uma vez que o projeto elimina bombas e mangueiras e reduz o tempo de trabalho manual na montagem. As conexões eletro-eletrônicas transmite as informações para a central de gerenciamento que determina a direção e a intensidade da assistência e controla um motor elétrico que atua na coluna de direção. As montadoras tem trabalhado no aprimoramento dos sistemas eletrônicos como os sistemas “steer-by-wire” ou “drive-by-wire”. Esses sistemas eliminarão completamente a conexão mecânica entre o volante e a caixa de direção, substituindo-a por um sistema de controle puramente eletrônico. Essencialmente, o volante funcionaria como aquele que você utiliza para jogar em seu computador. O controle atuará através de diversos sensores, informando ao carro o que o motorista está fazendo ao volante. Com isso, alguns motores elétricos embutidos proporcionam o retorno de informações ao motorista sobre o que o carro está fazendo. A saída desses sensores, usada para controlar um sistema de direção motorizado, eliminará a árvore de direção e abrirá ainda mais espaço no compartimento do motor, além de reduzir a vibração no interior do carro. A General Motors apresentou em um dos mais recentes salões do automóvel um carro-conceito equipado com este sistema de direção. Uma das coisas mais interessantes sobre o sistema drive-by-wire no GM Hy-wire é que você pode fazer um ajuste fino da parte da direção do veículo sem trocar nenhum componente mecânico do carro: tudo que é necessário para ajustar a direção é um novo software de computador. O futuro aponta possibilidades quase ilimitadas, até mesmo permitir ao motorista configurar os controles do sistema de direção de acordo com sua preferência apenas pressionando alguns botões, assim como ajusta a posição do banco em um carro atual, ainda sendo possível armazenar preferências de controle distintas para cada motorista na família. A alemã Continental (fabricante de pneus) tem trabalhado no desenvolvimento de um novo sistema de segurança chamado ESA (Emergency Steer Assist, ou Sistema de Assistência à Direção). O novo sistema eletrônico ESA tem por função desviar o carro de um obstáculo. O ESA entra em ação se o motorista não conseguir realizar a manobra em uma situação emergencial.

O ESA funciona em conjunto com o controle de estabilidade, piloto automático adaptativo que incorpora sensor de distância, direção e de movimento. O sistema deverá contar com direção assistida e com eixo traseiro esterçante. O princípio de funcionamento é semelhante ao BAS (Brake Assist, ou Sistema de Frenagem) que aplica a força máxima de frenagem caso o condutor não o faça. Segundo matéria publicada na Revista ‘Quatro Rodas’, “no futuro o sistema combinará os sinais dos radares com imagens capturadas por câmeras e poderá ter ainda mais autonomia em relação ao motorista, como já ocorre com os sistemas de freio”. O ESA terá por função assumir a manobra de desvio, se o motorista demonstrar intenção de desviar. O sistema calcula o movimento do volante e a central eletrônica controlará toda a situação de desvio de trajeto caso o condutor não consiga desviar em tempo hábil. Ainda estamos longe dos carros que andam sozinhos como o do filme “Eu, Robô”, onde o Will Smith deixa o carro no “piloto automático” enquanto relaxa... mas estamos cada vez mais perto! Muito axé pra todo mundo, Maria da Graça

|